ROADBIKE Magazin – Leichter als die UCI erlaubt: Schmolke Aerrow TLO (News only available in German)

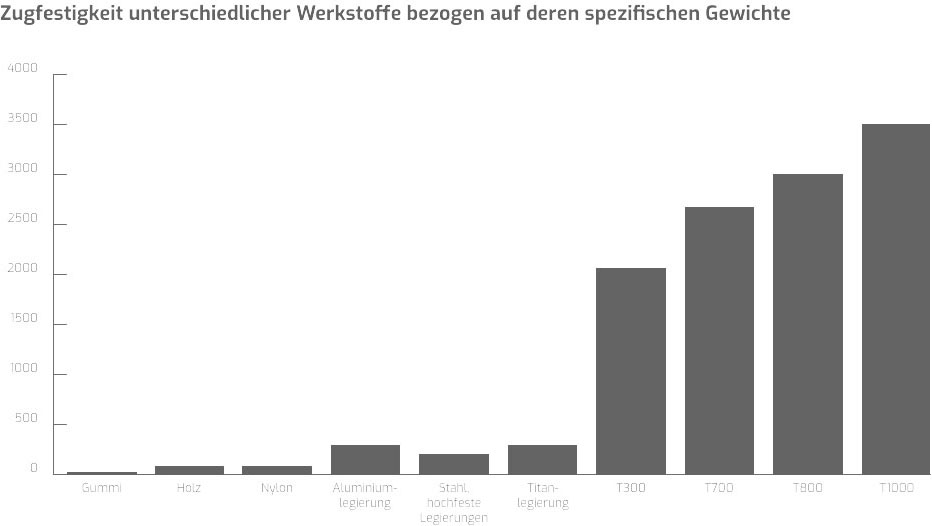

Leichtbau-Fans aufgepasst: Schmolke baut jetzt auch Komplettrennräder. Wir haben alle Informationen und Preise rund um die Aerrow-Modelle. Kurz und knapp